La simulación aplicada a la industria minera atraviesa una etapa de transformación, impulsada por avances tecnológicos que permiten recrear entornos cada vez más realistas. En ese escenario, la incorporación de soluciones hápticas marca un punto de inflexión en la forma de capacitar operarios y prevenir accidentes.

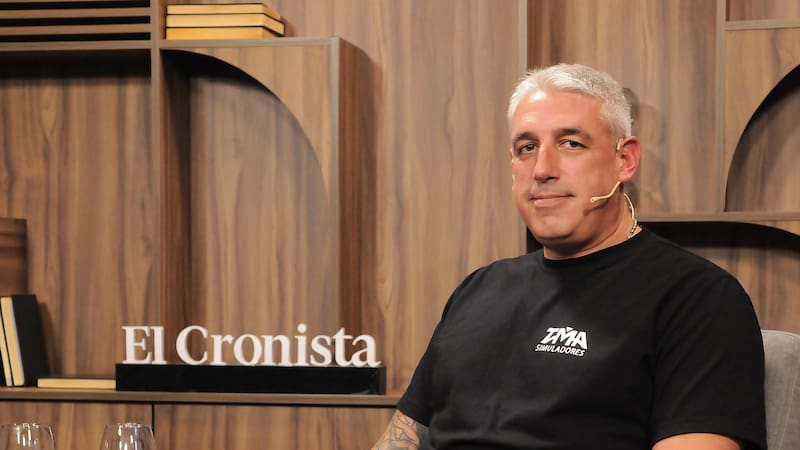

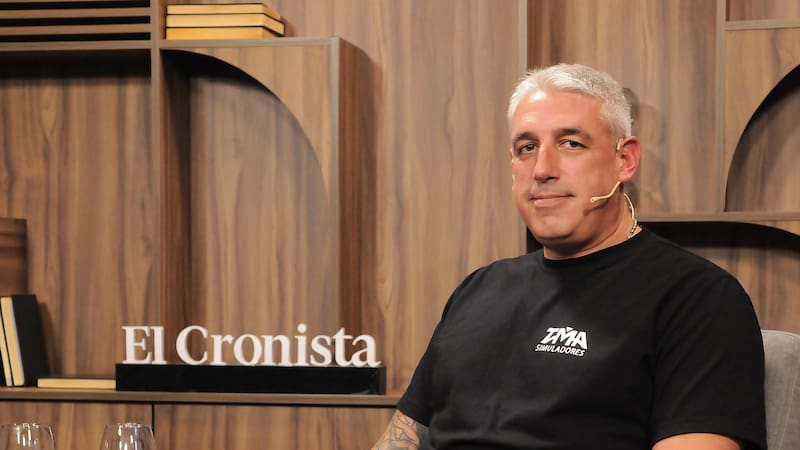

Según explicó Mauro Jorge Blanco, CEO de TMA Simuladores, el salto tecnológico consiste en pasar de dispositivos estáticos a experiencias completamente inmersivas. “La simulación háptica está cambiando los límites de lo que es la simulación. Hoy se incorporan estímulos sensoriales, auditivos, visuales y táctiles, lo que permite estar 100% inmerso”, señaló.

El proceso de implementación comienza con una etapa básica de formación. Cuando una empresa solicita un simulador, el primer objetivo es que el operador aprenda el funcionamiento de la maquinaria en un entorno controlado.

Los escenarios de seguridad más demandados están directamente vinculados con situaciones habituales de la operación. Entre ellos, las maniobras de carga y traslado de materiales, la delimitación de perímetros de trabajo y la identificación de puntos ciegos, uno de los factores más frecuentes en incidentes y fallas operativas.

El desarrollo de software cumple una función estratégica dentro de los simuladores. Blanco explicó que las plataformas que diseñan tienen una lógica de doble impacto: permiten entrenar habilidades técnicas y, al mismo tiempo, alertar sobre conductas inseguras antes de que se trasladen al campo real.

“El aporte más grande de los simuladores es que le permite equivocarse sin lastimarse y sin que la minera pierda un equipo“. A eso se suma una reducción en los tiempos de aprendizaje y la posibilidad de capacitar sin detener la producción.